Fortschrittliche kontinuierliche Pyrolyse-Recyclinganlage für Gummireifen

Prozessroute für verschiedene Zufuhrmaterialien. Altreifen. Altreifenschneiden in Stücke. Kontinuierliche Zufuhr. Doppel;

Basisinformation

| Modell Nr. | BJL5-50TPD |

| Brennender Stil | Kammerverbrennungskessel |

| Material | Kesselstahl oder Edelstahl |

| Futtermaterial | Kunststoff- oder Gummiabfälle |

| Transportpaket | in großen Mengen |

| Spezifikation | 1,6M * 26M Hauptreaktor |

| Warenzeichen | BJ (Benji) |

| Herkunft | China |

| HS-Code | 8477800000 |

| Produktionskapazität | 200 Sätze/Jahr |

Produktbeschreibung

| Datenblatt | |

| Modell Nr. | BJ5L-50 |

| Trommelplatzierung: | Horizontaler Kessel |

| Fertigungsniveau | A |

| Brennender Stil | Kammerverbrennungskessel |

| Verwendung | Industrie, Fahrzeug, Kraftwerk |

| Produktname | Reifenpyrolyseanlage, Gummirecyclingmaschine |

| Material | Kesselstahl oder Edelstahl |

| Futtermaterial | Kunststoff- oder Gummiabfälle |

| Kapazität | 20–50 Tonnen pro Tag |

| Mannkraft | 1 oder 2 Arbeiter |

| Wasser gefragt | 2–4 t/Jahr im Kreislauf verwenden |

| Fütterungsstil | Automatische kontinuierliche Zuführung |

| Entladungsstil | Automatische kontinuierliche Entladung |

| Betrieb | 30 Tage für eine fortlaufende Runde |

| Stromverbrauch | 40 kW/H |

| Kraftstoffverbrauch | Selbstversorgungssystem mit recyceltem Synthesegas |

| Reaktorgröße | Ø1,6M * 26M |

Prozessroute für verschiedene Futtermittel

Altreifen

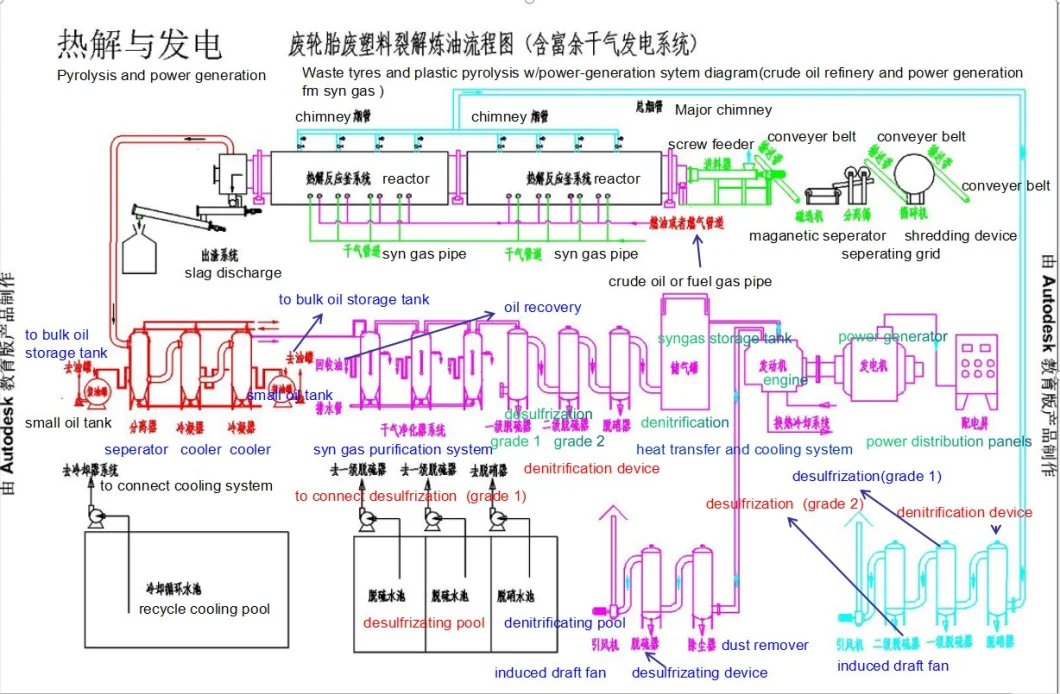

Schneiden von Altreifen in Stücke --- Kontinuierliche Zufuhr --- Pyrolyse mit doppelter Erhitzung im Reaktor --- Wärmeverdampfung (mit Chemikalien) --- Kontinuierliche Pyrolyse (mit Katalyse) --- Kontinuierliche Wärmeübertragung --- Rohöl-Fertigprodukt-- -Nicht kondensierte Gasbehandlung --- Smog-Rauchreinheit.

Plastikmüll

Vorbehandlung von Kunststoffabfällen --- Kontinuierliche Beschickung --- Pyrolyse mit doppelter Erhitzung im Reaktor --- Wärmeverdampfung (mit Chemikalien) --- Kontinuierliche Pyrolyse (mit Katalyse) --- Kontinuierliche Wärmeübertragung --- Rohöl-Fertigprodukt-- -Nicht kondensierte Gasbehandlung --- Smog-Rauchreinheit.

Öliger Schlamm/Sand

Kontinuierliche Beschickung --- Pyrolyse mit doppelter Erhitzung im Reaktor --- Wärmeverdampfung (mit Chemikalien) --- Kontinuierliche Pyrolyse (mit Katalyse) --- Kontinuierliche Wärmeübertragung --- Rohöl-Fertigprodukt --- Nicht kondensierte Gasbehandlung --- -Smog-Rauchreinheit.

Einzigartiger Technologievorteil

1, Fortschrittliche Energiespartechnologie vonZyklusheizung intern und extern

Die Grundlage der energiesparenden Technologie liegt darin, dass der Brennstoff direkt im „internen Reaktor“ erhitzt wird, der die Wärmeenergie rundum in 360 Grad gleichmäßig auf den Reaktor übertragen kann. Die Heizeffizienz ist zwei- bis dreimal höher als die Heizart Nur am Boden des Reaktors. Währenddessen verteilt sich das Material auf der Oberfläche des „internen Reaktors in 360 Grad“, mit großer Wärmeabsorptionsfläche, und die Wärmeenergie wird vollständig im „internen Reaktor“ absorbiert Gleichzeitig wird die Wärmeenergie des „internen Reaktors“ zum Heizofen des „externen Reaktors“ geleitet und dem Reaktor erwärmt. Die Wärmeenergie wird nach der Sekundärnutzung erneut an den „Materialvorwärmer“ übertragen und heizt dann die Materialien vor.

Bei dreimaliger Verwendung, insbesondere bei gleichmäßiger Wärmeaufnahme und Wärmeabgabe rund um den Innenreaktor, erhöht sich die Wärmeausnutzung um das Drei- bis Vierfache.

2, fortschrittliche Technologie für den kontinuierlichen Betrieb

Die kontinuierliche Produktion muss gemeinsam in drei Grundgliedern durchgeführt werden, nämlich ununterbrochene Zufuhr, kontinuierliche Schlackenabfuhr und ununterbrochene Öl- und Gasabfuhr. Kontinuierliche Zufuhr und kontinuierliche Schlackenabfuhr sind insbesondere zwei Schlüsseltechnologien, die die Kerntechnologien für die tatsächliche unterbrechungsfreie Produktion darstellen Da die Zufuhr nicht kontinuierlich erfolgen kann, wenn die Schlacke nicht rechtzeitig abgeführt werden kann, ist ein kontinuierlicher Betrieb ohne kontinuierliche Schlackenabfuhr nicht möglich.

Die Schlüsseltechnologie liegt in unserem Design der „automatischen Gasdichtungszuführung und Schlackenaustragsmethode“, die zu der proprietären und patentierten Technologie unseres Unternehmens gehört. So kann bei hohen Temperaturen das Beschickungsmaterial in den Reaktor gedrückt und dann die Schlacke aus dem Reaktor ausgetragen werden, während Kohlenwasserstoffe kontinuierlich aus dem Reaktor fraktioniert werden können, um eine vollständig kontinuierliche Produktion von Beschickung, Schlackenaustrag und Ölproduktion in einer Produktionslinie zu erreichen. die Produktionseffizienz und den Umweltschutzeffekt erheblich verbessert.

3, Erweiterte automatische EntkokungTechnologie

Derzeit besteht das größte Problem bei der kontinuierlichen Produktion von Rotationsreaktoren in vielen Unternehmen darin, dass sich bei der Materialzufuhr aufgrund der hohen Temperatur im Reaktor kontinuierlich dicker Koks bildet, was nicht nur dazu führt, dass die Reaktion nicht ablaufen kann, sondern auch die Ausrüstung beschädigt schnell.

Allerdings hat unser Unternehmen in Benji eine Reihe automatischer Entkokungsgeräte erfunden, wie zum Beispiel die „Platten-Entkokungsmethode“, die „Schaufel-Entkokungsmethode“ und die „Reibungs-Entkokungsmethode“ usw., die den Koks im Reaktor ständig entfernen können, um eine kontinuierliche Reaktion sicherzustellen und die Lebensdauer der Ausrüstung erheblich verlängern, das Problem der Materialien (insbesondere Kunststoffe und flüssige Rohstoffe) beim Betrieb des Reaktors vollständig lösen.

4. Fortschrittliche katalytische Cracktechnologie inNiedrige Temperatur

Im Allgemeinen verwenden kleine und mittlere Unternehmen für die Ölraffinierung eine einfache Heizpyrolysemethode und viele rekombinante Fraktionen mit einem höheren Molekulargewicht als Diesel 220 werden nicht pyrolysiert und können nicht in qualifiziertes Heizöl umgewandelt werden. Unser BJ-Unternehmen übernimmt „Precious“. „Öl“-Reihe von Konvertierungsmitteln zur Depolymerisierung von Makromolekülen und Schadstoffen im Reaktor. Gleichzeitig wurde im speziellen Festbett-Katalysatorturm ein Tiefkrackmittel eingesetzt, um Makromoleküle weiter zu spalten d die Ölrecyclingrate maximal verbessern. Darüber hinaus hat das Endöl eine bessere Qualität und weniger Kolloidund Asphalten. Aufgrund der Wirkung des Katalysators wird die Temperatur der Pyrolyse gesenkt, es kommt zu keiner Verkokung in der Anlage, sodass auch die Qualität des Rußes gut ist.

5. Erweiterter SchwefelTechnologie zur Entfernung (Entschwefelung).

Bei der Reifenreaktion, bei der dem Reaktor neues Schwefelfixiermittel zugesetzt wird, verfestigt sich das Sulfid des Zufuhrmaterials durch Komplexierung und vergastes Sulfid wird absorbiert, wodurch eine Sulfidemission in das Endöl und in die Luft verhindert wird.

6. Fortschrittliche Steuerungstechnologie elektronischer Geräte

Um einen genauen und reibungslosen Produktionsbetrieb zu gewährleisten, sind in den relevanten Geräteschlüsselteilen digitale Instrumente installiert, die alle Daten zentral verwalten und so die Kontrollierbarkeit des Betriebs und die zeitnahe Problembearbeitung erheblich verbessern.

Umweltschutz und Sicherheit

- Umweltschutz

- Bei Staub können fortschrittliche Verfahren zur Pulsentstaubung oder Wassermembrantechnologie eingesetzt werden, sogar die Erhitzung durch Kohlen.

- Bei nicht kondensierbarem Gas (hauptsächlich C1-C4) erfolgt zunächst die Adsorption und dann die Wiederverwertung nach der chemischen Reaktion unter Verwendung chemischer Rohstoffe, dann der Erhitzungsreaktor, der genau wie die Verbrennung von Flüssiggas sehr sauber ist.

- Für die Emission von Smog durch die Verbrennung von brennbarem, nicht kondensierbarem Gas wird einerseits der Rauchreiniger eingerichtet und eine fortschrittliche Luftflotations- und Wasserfilmtechnologie zum Waschen des Rauchs eingesetzt. Gleichzeitig wird ein starker Adsorptionsturm installiert Im Turm wird ein hochwirksamer Desorptions- und Absorptionsreiniger hinzugefügt. Das Mittel verfügt über eine starke Adsorptionskapazität, eine schnelle Adsorptionsgeschwindigkeit und eine Desorptionsgeschwindigkeit sowie eine einfache Regeneration. Alle Arten von Schadstoffen und Feststoffpartikeln im Rauch werden entfernt. Gas wie H2S, CL2, CO, CO2, SO2, ALSO3, NOX, CS2, NH3, Öl und andere organische Verbindungen werden in angemessenen Maßen kontrolliert, die den Standard der Kesselsmogemissionen erfüllen können.

- Für Rückstände

Bei Altreifenrückständen handelt es sich um Ruß, der als Industrierußrohstoff verkauft und auch direkt zu hochwertigem Industrieruß verarbeitet werden kann, um höhere Vorteile zu erzielen. Kunststoffabfälle/Altölrückstände können auch normal verarbeitet werden Ruß, der auch als Brennstoff für die Produktion verwendet werden kann. Die Rückstände von Rohöl können als Asphalt und andere industrielle und zivile Materialien verwendet werden.

2, Sicherheit

An jedem wichtigen Teil sind eine doppelte Sicherheitsvorrichtung und eine Alarmvorrichtung installiert.

- Fortschrittliche energiesparende Technologie der internen und externen Zyklusheizung

Währenddessen verteilt sich das Material auf der Oberfläche des „internen Reaktors in 360 Grad“, mit großer Wärmeabsorptionsfläche, und die Wärmeenergie wird vollständig im „internen Reaktor“ absorbiert. Gleichzeitig wird die Wärmeenergie des Der „interne Reaktor“ wird zum Heizofen des „externen Reaktors“ geleitet und dem Reaktor erhitzt. Die Wärmeenergie wird nach der sekundären Nutzung erneut an den „Materialvorwärmer“ übertragen, um dann die Materialien vorzuwärmen.

Bei dreimaliger Verwendung, insbesondere bei gleichmäßiger Wärmeaufnahme und Wärmeabgabe rund um den Innenreaktor, erhöht sich die Wärmeausnutzung um das Drei- bis Vierfache.

Alle Details und Informationen zu unserer fortschrittlichen Auto- und Endlosreifen-/Kunststoff-/Ölschlamm-Pyrolyseanlage von BJ. Bitte kontaktieren Sie mich ohne zu zögern.

HuNan BenJi Umweltenergietechnologie

Add.: Nr. 9. Hengfu Road, Anfu Industry Park, Linli, Stadt Changde, Provinz Hunan, China

Mob.: +86-19936828132

hunanbenji.en.made-in-china.com

Sie können auch mögen

Anfrage absenden

Schick jetzt