Altreifen-Gummi-Kunststoff-Pyrolyse zu Diesel-Öl-Benzin-Geräten

Altreifen-Gummi-Kunststoff-Pyrolyse zu Dieselöl Benzinausrüstung Modernste Reifenpyrolyseanlage 1 Satz Anwendung: Altrei;

Basisinformation

| Modell Nr. | BJ5L-50 |

| Zertifikat | ISO, Ce, SGS |

| Transportpaket | auf dem Seeweg |

| Spezifikation | 50 tpd |

| Warenzeichen | Benji |

| Herkunft | Chian |

| HS-Code | 8477800000 |

| Produktionskapazität | 100 |

Produktbeschreibung

Altreifen-Gummi-Kunststoff-Pyrolyse zu Diesel-Öl-Benzin-GerätenModernste Reifenpyrolyseanlage 1 Set

Anwendung: Altreifen ölen

Vorteile: Vollautomatik, kontinuierliche Produktion, Arbeits- und Energieeinsparung, Umweltfreundlichkeit

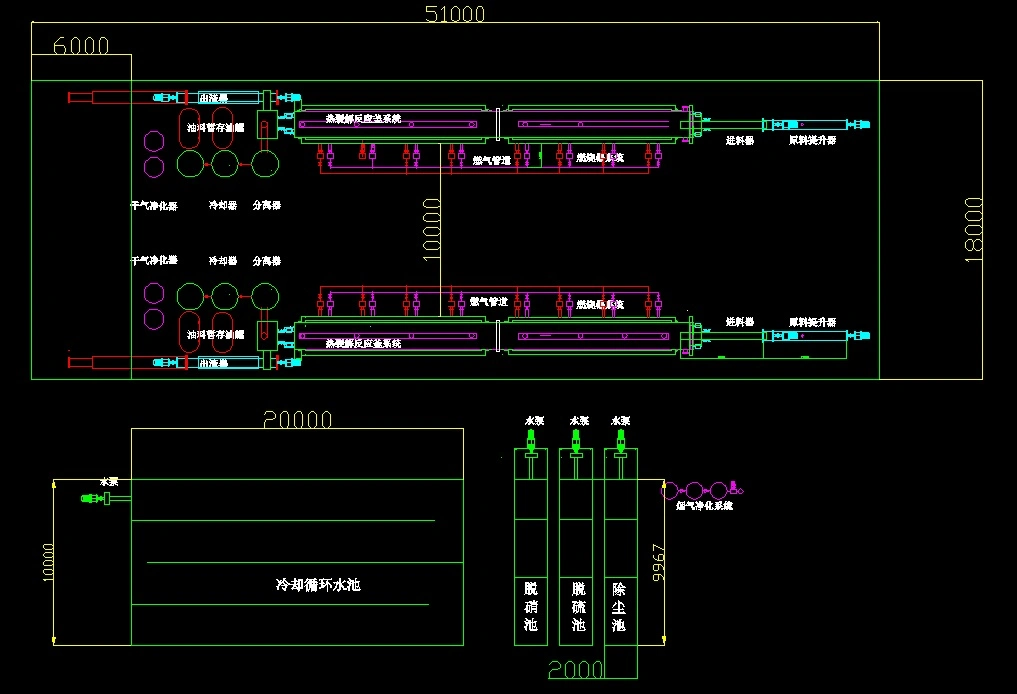

Modellnummer: BJ &1,6m*13m*2 Reaktoren

Kapazität: 50TPD

1.Unsere Pyrolyseanlage verfügt über ein automatisches Zuführsystem. Das Material gelangt vom Untergrund zur Zuführung und dann in den Reaktor, oder Sie können ein Windzuführungssystem verwenden, das beides automatisch funktioniert. Und überhaupt kein fliegender Staub in der Werkstatt.

2. Wir verfügen über energiesparende Technologie: Der Brennstoff wird am Boden des Reaktors indirekt erhitzt (Flamme Richtung Boden), wobei 8 Brenner gleichmäßig auf dem Reaktor installiert sind und die Wärmeenergie rundum in 360 Grad gleichmäßig auf den Reaktor übertragen können . Auf diese Weise wird viel Brennstoffenergie eingespart und außerdem wird der Reaktor für eine längere Lebensdauer geschont.

3. Das größte Problem bei der kontinuierlichen Produktion von Rotationsreaktoren ist derzeit die Verkokung, die sich kontinuierlich bildet, wenn die Zufuhrmaterialien durch hohe Temperaturen im Reaktor beeinflusst werden, was nicht nur dazu führt, dass die Reaktion nicht ablaufen kann, sondern auch die Ausrüstung schnell beschädigt .Wir verfügen über eine spezielle fortschrittliche Technologie, die den Koks im Reaktor kontinuierlich entfernen kann, um eine kontinuierliche Zuführung und Pyrolyse sicherzustellen, was die Lebensdauer der Ausrüstung erheblich verlängert und auch die Produktionseffizienz erhöht.

4. Während des Heizvorgangs dreht sich der Reaktor automatisch und langsam, regelmäßig 3 Minuten pro Runde, das Material pyrolysiert anschließend vollständig von einem Ende zum anderen Ende. Und die Rußqualität ist viel besser.

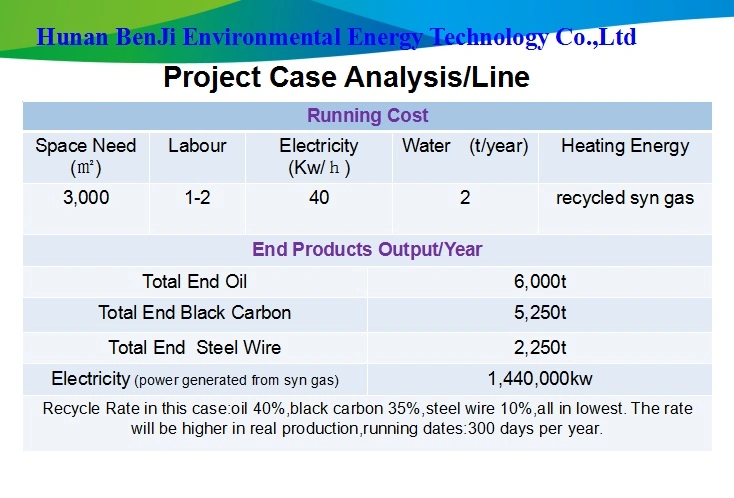

5. Das vom System erzeugte Synthesegas wird zur Unterstützung der kontinuierlichen Erwärmung verwendet. Das vollkontinuierliche System benötigt auch nach dem Systemstart keinen zusätzlichen Kraftstoff. Weil das Synthesegas für den Heizzweck weit genug entfernt sein wird. Es wird einen Großteil der Kraftstoffkosten einsparen.

6, Technologie mit hoher Ölausbeute. Im Allgemeinen gibt es nach der Verbrennung immer noch große Mengen an restlichem Synthesegas. Wir verfügen über eine Technologie, mit der wir Synthesegas wieder in Heizöl umwandeln können, wodurch die Ölausbeute auf 42–48 % erhöht wird (normale Rate ca nur 40 %).

7. Mit unserer speziellen Weichdichtungstechnologie ist die gesamte Pyrolyseanlage absolut luftdicht, ohne dass Leckageprobleme auftreten. Es entstehen also keine schädlichen Gase oder unangenehmen Gerüche aus dem System. Und das System verfügt über ein automatisches Druckentlastungsventil, sodass der Druck im Reaktor niemals gefährlich wird.

8. Das gesamte Ruß- und Stahldrahtsammelsystem ist mit einem luftdichten System abgedeckt und an die Staubsammelausrüstung angeschlossen. So bleibt die gesamte Werkstatt aufgeräumter und geräuschärmer.

9. Wir nutzen Wasserbecken nur zur Kühlung (kein N2). Das Wasser wird zirkulär von der Ausrüstung in das Becken geleitet, was eine Menge Kosten pro Tag spart.

10.Mehrstufiges Entladesystem mit Wasseranschluss verspricht niedrige Temperaturen beim Entladen.

11. Nach dem ersten Betrieb kann es 8000 Stunden lang ununterbrochen arbeiten. Wir empfehlen jedoch eine 2-3-monatige Pause zur regelmäßigen Kontrolle oder Wartung. Im Gegensatz zur Batch-Anlage, die den Reaktor jeden Tag heizen und abkühlen muss, kann die Anlage aufgrund des Heizens und Kühlens leicht kaputt gehen. Batch-Anlagen sind auch sehr gefährlich, da es jedes Jahr zu Explosionsunfällen kommt. Kontinuierliche Anlagen sind also sicher und haben eine viel längere Lebensdauer als Batch-Anlage.

12. Unser gesamtes System hat die ISO-, SGS- und CE-Zertifikate bestanden.

Sie können auch mögen

Anfrage absenden

Schick jetzt